Un'interessante esperienza di efficientamento energetico è quella intrapresa da Iltom, un gruppo internazionale con sede a Romanengo, in provincia di Cremona, che opera nel settore della carpenteria leggera.

L’attenzione ai consumi energetici è decisamente alta e centrale all’attività del Gruppo. Da tempo sono stati avviati progetti di efficienza energetica in continua e costante evoluzione, grazie anche al particolare rapporto di collaborazione con Schneider Electric, che è al tempo stesso fornitore di tecnologia per la gestione dell’energia e cliente in quanto grande utilizzatore dei prodotti realizzati da Iltom per il settore elettrico.

La lungimiranza di un'impresa familiare

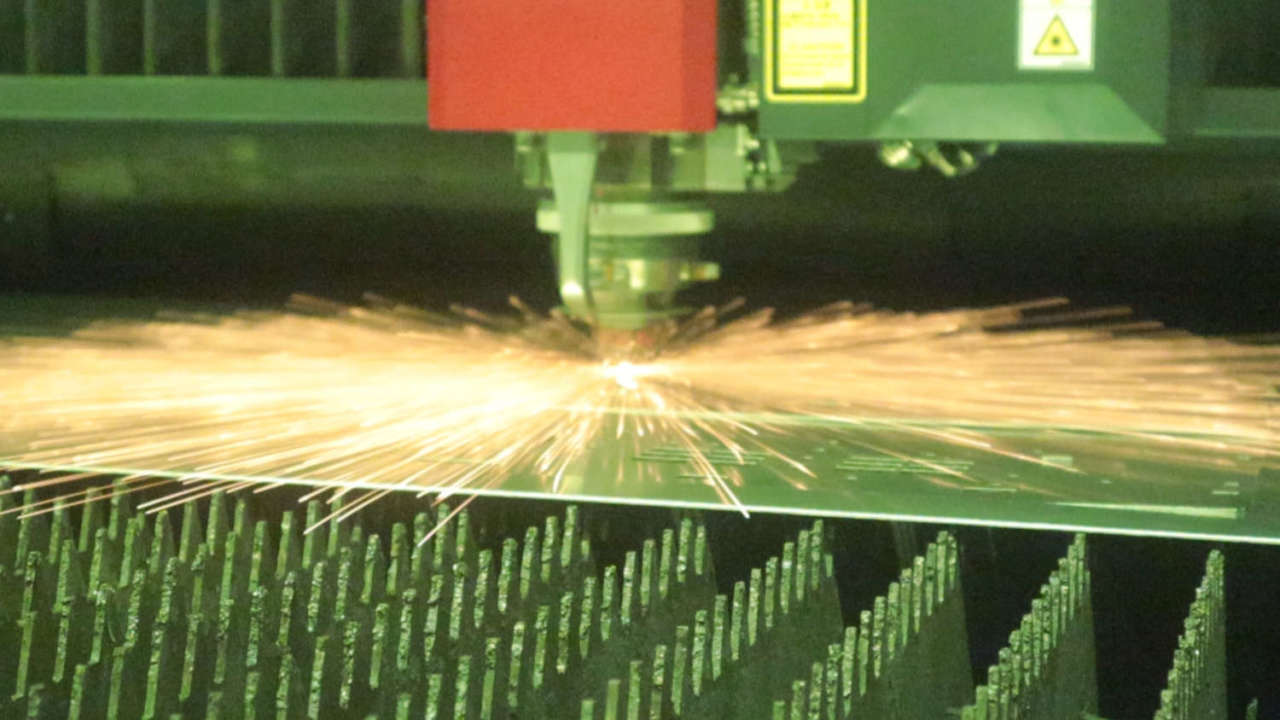

La storia di Iltom è quella della tipica impresa familiare italiana, fondata negli anni Settanta come azienda artigiana per la lavorazione della lamiera e divenuta, oggi, grazie alla lungimiranza della famiglia e a importanti investimenti, una realtà internazionale con un giro d’affari intorno a 75 milioni di euro e 700 addetti. Guidato dai figli del fondatore, Luca e Pierangelo Venturelli, il Gruppo conta 10 siti produttivi in Europa, posizionandosi al quinto posto a livello europeo come dimensione nel proprio settore di attività. «Oggi, siamo molto presenti in Francia e nell’Est dell’Europa, in particolare in Romania e Bulgaria», ci dice Roberto Cagna, Supply Chain Manager di Iltom. «Trattiamo carpenteria leggera, vale a dire spessori che vanno da 0,6 a 3 mm ed eccezionalmente più alti, per diverse tipologie di materiale metallico e i nostri clienti sono principalmente nel settore elettrico, di cui uno dei principali è proprio Schneider Electric, con la quale abbiamo instaurato un rapporto di partnership che ci vede coinvolti sia come fornitori sia come clienti». Iltom esegue al proprio interno l’intero ciclo di lavorazione della lamiera, partendo dal taglio, passando per la piega fino ad arrivare all’assemblaggio e montaggio di assiemi complessi. Moderni impianti di verniciatura industriale a polvere e servizi di stampa digitale e serigrafia completano l’offerta del Gruppo.

Il progetto, i bisogni, le soluzioni

La dislocazione dei capannoni nella sede di Cremona e la loro indipendenza energetica non permetteva a Iltom di avere una visione chiara dei consumi energetici aziendali, fondamentali per ottimizzare ed efficientare la gestione dell’energia. «Sfruttando i vantaggi dell’Industria 4.0, abbiamo rivisto l’infrastruttura delle reti elettriche razionalizzando e condensando la fornitura di energia in un’unica cabina smart di media tensione, che ci ha permesso di abbattere i costi delle accise, e abbiamo installato 52 misuratori che raccolgono i dati di consumo e li inviano alla piattaforma Cloud EcoStruxure Facility Expert», ci spiega Cagna. «Questo intervento ci permette di visualizzare in tempo reale tutti i consumi, dai macchinari produttivi ai sistemi ausiliari. I consumi energetici si possono mappare, analizzare e dividere per tipologia di macchinari (ad esempio le macchine per il taglio laser, i compressori, le presse, verificando anche i picchi di consumo), per edificio o per categoria di consumo (per esempio illuminazione, uffici, Ced). Con il software Facility Expert è possibile definire le categorie per le quali si decide di monitorare il consumo energetico in modo semplice e attraverso grafici si ha il colpo d’occhio sui consumi, individuando eventuali sprechi sui quali intervenire». Tra gli altri interventi di efficientamento energetico, Iltom ha implementato un impianto fotovoltaico, ha installato nuovi inverter nel reparto verniciatura e sostituito l’illuminazione con lampade a Led. «Un altro punto fondamentale è poter analizzare in dettaglio il risparmio energetico di progetti già avviati o in corso», continua Cagna. «Ad esempio, la piattaforma software ci consente di verificare il risparmio annuale che si ottiene dal nuovo impianto di illuminazione dei nostri stabilimenti con lampade a led, e di poter analizzare e gestire in modo ottimale il consumo del nuovo impianto fotovoltaico. In più, il fatto di ottenere una mappa precisa e facilmente fruibile anche da non “esperti” stimola a generare altri progetti di efficientemento».

La dislocazione dei capannoni nella sede di Cremona e la loro indipendenza energetica non permetteva a Iltom di avere una visione chiara dei consumi energetici aziendali, fondamentali per ottimizzare ed efficientare la gestione dell’energia. «Sfruttando i vantaggi dell’Industria 4.0, abbiamo rivisto l’infrastruttura delle reti elettriche razionalizzando e condensando la fornitura di energia in un’unica cabina smart di media tensione, che ci ha permesso di abbattere i costi delle accise, e abbiamo installato 52 misuratori che raccolgono i dati di consumo e li inviano alla piattaforma Cloud EcoStruxure Facility Expert», ci spiega Cagna. «Questo intervento ci permette di visualizzare in tempo reale tutti i consumi, dai macchinari produttivi ai sistemi ausiliari. I consumi energetici si possono mappare, analizzare e dividere per tipologia di macchinari (ad esempio le macchine per il taglio laser, i compressori, le presse, verificando anche i picchi di consumo), per edificio o per categoria di consumo (per esempio illuminazione, uffici, Ced). Con il software Facility Expert è possibile definire le categorie per le quali si decide di monitorare il consumo energetico in modo semplice e attraverso grafici si ha il colpo d’occhio sui consumi, individuando eventuali sprechi sui quali intervenire». Tra gli altri interventi di efficientamento energetico, Iltom ha implementato un impianto fotovoltaico, ha installato nuovi inverter nel reparto verniciatura e sostituito l’illuminazione con lampade a Led. «Un altro punto fondamentale è poter analizzare in dettaglio il risparmio energetico di progetti già avviati o in corso», continua Cagna. «Ad esempio, la piattaforma software ci consente di verificare il risparmio annuale che si ottiene dal nuovo impianto di illuminazione dei nostri stabilimenti con lampade a led, e di poter analizzare e gestire in modo ottimale il consumo del nuovo impianto fotovoltaico. In più, il fatto di ottenere una mappa precisa e facilmente fruibile anche da non “esperti” stimola a generare altri progetti di efficientemento».

Verso il recupero delle risorse

Iltom utilizza diversi macchinari che fanno uso di aria compressa, tra i quali impianti di verniciatura. «Il consumo energetico dei compressori è molto importante anche perché ne abbiamo di diverse taglie e quindi abbiamo deciso di monitorare i consumi di questi macchinari», racconta Cagna. «Poter disporre dei dati di assorbimento di ogni singola macchina ci permette di studiare un nuovo layout e una nuova infrastruttura per l’aria compressa, che ci consentirebbe di ottenere risparmi energetici sensibili». Un altro progetto di efficientamento che sta prendendo forma, sempre legato all’impianto di verniciatura, riguarda la possibilità di recuperare il calore generato dal funzionamento dei macchinari e di rimetterlo in circolo come risorsa per riscaldare un ambiente, sposando appieno i principi dell’economia circolare. «Un altro spunto riguarda sempre i contabilizzatori i quali, oltre a misurare il consumo di energia elettrica, sono già predisposti anche per misurare il consumo di gas e di acqua. In futuro si potranno raccogliere anche i dati di consumo del gas naturale, che utilizziamo molto per gli impianti di verniciatura, estendendo così la mappatura dei consumi».

Iltom utilizza diversi macchinari che fanno uso di aria compressa, tra i quali impianti di verniciatura. «Il consumo energetico dei compressori è molto importante anche perché ne abbiamo di diverse taglie e quindi abbiamo deciso di monitorare i consumi di questi macchinari», racconta Cagna. «Poter disporre dei dati di assorbimento di ogni singola macchina ci permette di studiare un nuovo layout e una nuova infrastruttura per l’aria compressa, che ci consentirebbe di ottenere risparmi energetici sensibili». Un altro progetto di efficientamento che sta prendendo forma, sempre legato all’impianto di verniciatura, riguarda la possibilità di recuperare il calore generato dal funzionamento dei macchinari e di rimetterlo in circolo come risorsa per riscaldare un ambiente, sposando appieno i principi dell’economia circolare. «Un altro spunto riguarda sempre i contabilizzatori i quali, oltre a misurare il consumo di energia elettrica, sono già predisposti anche per misurare il consumo di gas e di acqua. In futuro si potranno raccogliere anche i dati di consumo del gas naturale, che utilizziamo molto per gli impianti di verniciatura, estendendo così la mappatura dei consumi».

Gli investimenti futuri

Gli interventi di efficientamento energetico di Iltom sono stati estesi anche a livello di processo produttivo, con l’introduzione di macchinari di nuova generazione progettati già in ottica di risparmio energetico, quali robot di piega, robot di verniciatura, impianti di carico/scarico, anche sulla spinta di Industria 4.0.

«Si tratta di un intervento parallelo e, grazie al sistema per la mappatura dei consumi, possiamo monitorare tutta la fabbrica», conclude Cagna. Il prossimo passo sarà l’estensione della piattaforma software di Schneider Electric agli altri impianti produttivi del Gruppo, a conferma che la digitalizzazione di fabbrica e l’efficientamento energetico sono concetti alla base dei futuri investimenti del Gruppo.

Il comparto industriale si conferma uno dei mercati più interessanti per il futuro dell’Efficienza Energetica. Le soluzioni 4.0 e il mondo dei dati saranno i driver della crescita.