La dinamicità imposta dal mercato, le esigenze di combinare qualità e costi, l’integrazione nell’ottica della supply chain costringono a ristudiare il processo produttivo all’interno di una fabbrica. Per questi motivi, il Gruppo Casillo, attivo nella produzione e nella commercializzazione di sfarinati, ha scelto come partner Idea75, startup ed Esco (Energy Service Company) certificata Uni Cei 11352:2014.

Il Gruppo Casillo ha 13 impianti di macinazione sul territorio italiano con una capacità di stoccaggio pari a 461.000 t, una produzione annua pari a circa 2 milioni di t e un fatturato di oltre 1,5 miliardi di euro. Idea75, invece, è specializzata nell’offrire servizi di ricerca e sviluppo in ambito industriale e nel realizzare soluzioni innovative finalizzate al miglioramento e all’ottimizzazione dei processi produttivi di aziende energivore.

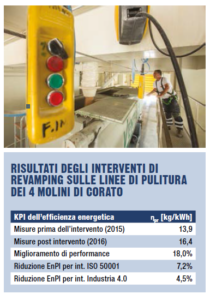

Nato dalla collaborazione tra queste due aziende, il progetto Molino 4.0, iniziato nel 2015 e terminato a fine 2016 e applicato sugli stabilimenti del Gruppo Casillo, ha comportato la trasformazione digitale e innovativa del processo produttivo e ha abbracciato il concetto di “automazione cognitiva”, al fine di produrre informazioni utili per l’azienda in chiave Industria 4.0.

Questa condizione si raggiunge tramite l’impiego di Key Enabling Technologies (KETs) idonee nell’ambito del settore molitorio per: controllare e monitorare i processi fisici; assicurare la corretta gestione e ottimizzazione dei flussi produttivi; valorizzare il prodotto e gli impianti esistenti.

Il progetto si struttura in moduli integrati, dal campo fino al Cloud, che rappresentano la realtà delle operazioni produttive in un contesto virtuale. Tale architettura consente il controllo e le verifiche sul sistema produttivo e sulla qualità del prodotto tramite simulazioni in ambiente virtuale del comportamento dei macchinari al variare delle condizioni di funzionamento (virtual industrialization) in modo da individuare la migliore soluzione di processo da applicare all’impianto fisico.

Per alimentare il modello virtuale si raccolgono informazioni legate al processo mediante le infrastrutture di rete base Ethernet/IP e di interfaccia con le macchine (ai livelli 1 e 2 dell’automazione). Il modello virtuale è strutturato in tre componenti principali: il Data Model, utile per aggregare e filtrare in via preliminare i dati eterogenei rinvenenti dal campo; il Process Model, necessario per simulare il funzionamento dei macchinari in varie condizioni operative; il Product Model, algoritmo stimatore delle caratteristiche delle materie prime e dei prodotti intermedi e finiti soggetti a trasformazione.

L’esecuzione dei modelli in ambiente virtuale di simulazione consente di provare diverse soluzioni di esecuzione della produzione e di stimarne gli effetti sull’impianto e sui prodotti lavorati modificando i parametri monitorati con dei set alternativi registrati in sessioni storiche ottimali o proposti dell’utente.

L’applicazione sull’impianto del set di parametri ottimale si realizza sfruttando la convergenza tra le reti IT e OT e l’integrazione delle centraline a bordo macchina con l’automazione di impianto e consiste in due passaggi: il passaggio dei dati di simulazione dal gemello virtuale all’impianto fisico; la configurazione dell’impianto per eseguire in modo automatico fedelmente quello che è stato deciso in simulazione.

La digitalizzazione del processo crea di fatto l’opportunità di provare, a basso costo e in modo rapido, un elevo numero di combinazioni ideative e realizzative tramite sperimentazioni e simulazioni fino ad individuare la soluzione più idonea in base agli obiettivi di produzione, permettendo l’ottimizzazione del processo di produzione ma anche un alto livello di qualità del prodotto operando in tempo reale, senza dover interrompere la produzione e riducendo drasticamente gli scarti.

Tra gli obiettivi raggiunti nel corso del progetto, vi sono: la personalizzazione dei prodotti lavorati senza rinunciare alle economie di scala tipiche della produzione di massa; la standardizzazione dei processi e delle metodologie tra diversi stabilimenti produttivi; una migliore qualità di monitoraggio: i Kpi sono calcolati per lotto di produzione e dipendono dai tempi di esecuzione del processo, dai consumi di materiali e dall’uso dei vettori energetici; una riduzione dei costi di esercizio e di rilavorazione dei prodotti finiti non conformi; dei migliori livelli di efficienza energetica degli impianti; una riduzione delle attività di data entry e dematerializzazione dei documenti di tracciabilità e gestione della produzione; l’integrazione in tempo reale dei dati provenienti dalla produzione con i sistemi gestionali di livello 3 e livello 4 con ricadute dirette su vari aspetti aziendali come, ad esempio, la pianificazione inbound e outbound.